陶瓷材料在电子封装中具有优异的绝缘性、热稳定性和机械强度,因此被广泛用于管壳封装和厚膜电路基板。但裸陶瓷表面并不导电,也不适合作为连接、焊接、键合的接触界面。这时,就需要在其表面构建一层金属化结构,而镀金层往往是最外层,也是电气、热学和化学性能都非常关键的一层。那么,陶瓷管壳与基板镀金的目的是什么?结构应该怎么选?工艺流程如何安排?关键参数和风险点又有哪些?

一、为什么要在陶瓷上镀金?

提供稳定可焊、可键合的表面

陶瓷本身是绝缘体,必须金属化后才能进行引线键合、焊接或锡膏互连。镀金层可作为金丝键合的终端表面,也可兼容共晶焊或回流焊。

提升抗腐蚀性与环境稳定性

金化学性质稳定,在高温、高湿、硫化等环境中仍能保持良好的表面性能,避免基底金属氧化、失效。

降低接触电阻与提升导电性能

相比裸铜或镍,金表面电阻更低且不易氧化,有助于信号完整性、微波低损耗和热导通性能。

增强可靠性和长期一致性

在军工、航天、功率器件封装中,陶瓷基体搭配镀金能实现几十年的稳定运行,是高可靠封装的关键路径。

二、陶瓷种类与金属化基础

不同种类的陶瓷,金属化方式不同,这也决定了后续镀金的可行性与附着路径。

氧化铝陶瓷(Al₂O₃)

最常见的电子陶瓷,表面光洁、硬度高,常配合钨/钼锰烧结工艺或直接溅射金属化。

氮化铝陶瓷(AlN)

导热率更高但更脆,匹配膨胀系数低,常用于大功率模块散热基板,多采用直流溅射或金属浆料烧结。

氧化铍陶瓷(BeO)

热导率极高,军用器件常见,但有毒性,制造与镀金需特殊工艺控制。

氮化硅、氧化锆等复合陶瓷

新型高强度材料,电气封装中逐渐增多,多为定制化工艺体系。

三、金属化与镀金结构常见组合

陶瓷表面无法直接镀金,必须先进行导电金属化,然后再电镀金层。常见结构有:

W/Ni/Au 或 Mo-Mn/Ni/Au

适用于高温共烧陶瓷,先用钨或钼锰烧结,烧后再化学镀镍、电镀金,是军用管壳的传统结构,附着力强,耐热性好。

TiW/Ni/Au 或 Cr/Ni/Au(溅射种子层)

用于高洁净、高密度互连结构,在陶瓷表面先溅射TiW或Cr做粘结层,Ni为阻挡与中介层,Au为外层。广泛用于LTCC、陶瓷BGA、微波模块。

Ag-Pd/Ni/Au(厚膜电路)

在陶瓷上印刷Ag或Ag-Pd导体,再覆盖Ni/Au。适用于低成本厚膜线路板,焊接性良好。

Cu/Ni/Au(DPC基板)

直接铜贴附结构(如金属箔与陶瓷激光键合后覆铜),再Ni/Au电镀,适用于功率封装、COB模块等。

四、陶瓷镀金工艺流程详解

清洗去污

去除表面有机物、氧化物或抛光残留物,使用碱洗、超声清洗或等离子清洗。

微蚀/活化

对镍或铜层进行轻微蚀刻,去除表面氧化膜,提升金层附着力。控制时间避免过蚀。

预镀/置换金(可选)

在部分工艺中,会采用微量置换金作为“闪镀”,形成初始附着,提升后续镀层连续性。

电镀金(主要工艺)

可选软金或硬金工艺:

软金(纯Au):适用于金丝键合、接触电阻小;

硬金(合金Au):加入Ni或Co等元素,提升耐磨性能,适合接触或插拔端子。

漂洗与干燥

多段纯水漂洗,避免残留离子;选用热风或真空干燥,避免水渍与污染。

后处理/热稳定(可选)

部分场景会进行低温烘烤(如150℃以下),以去除吸附水或轻微应力释放。

五、关键技术指标控制点

镀金厚度

通常控制在0.8~2 μm;太薄影响可焊/抗蚀性,太厚则增加成本和内应力。

对键合、微波应用,建议≥1 μm软金;接触滑动用硬金2~3 μm。

镀层结构稳定性

镍层≥5 μm可形成有效扩散阻挡。

金层需致密、无孔、不起泡,表面粗糙度受控。

附着力测试

常用划格法、剥离试验、键合拉力试验等,确保金层在焊接或热冲击后无脱层。

界面清洁度

避免硫化、氯化残留,选用高纯清洗液,封装过程应无硫材料接触(如硫胶、纸板)。

焊接/键合性能验证

实际测试锡润湿性、金丝拉球拉力等,确保镀金不仅“金色好看”,还真正“能用、好焊、牢靠”。

六、常见应用中的结构示例

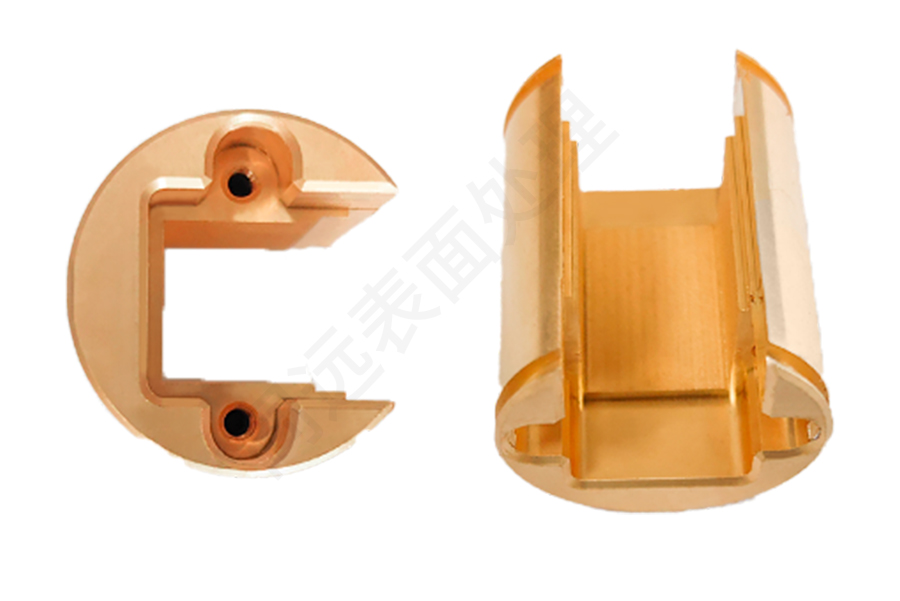

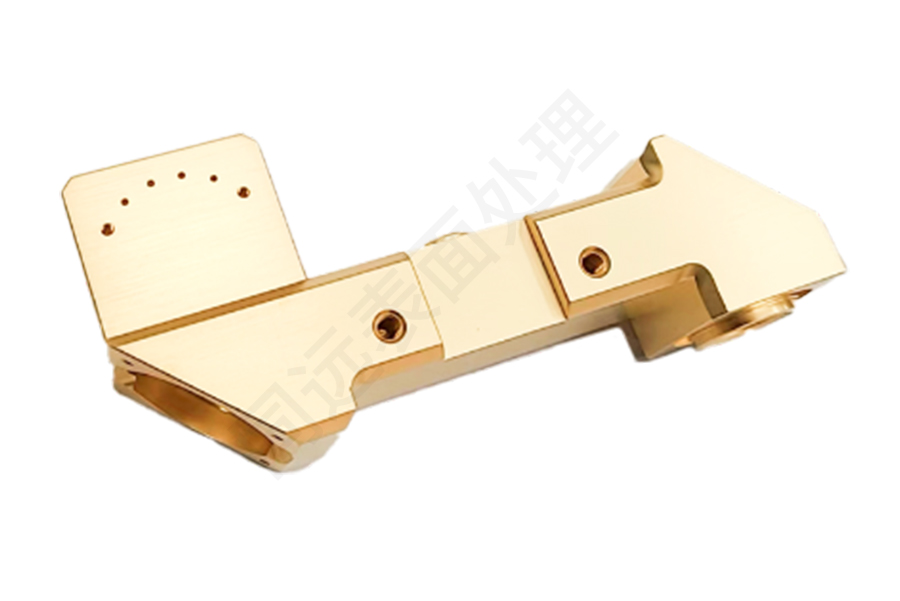

陶瓷管壳(功率器件/军品)

结构:Al₂O₃ + Mo‑Mn + Ni(7–10 μm)+ Au(1–2 μm)

特性:高温稳定、气密性好、适用于焊接封装。

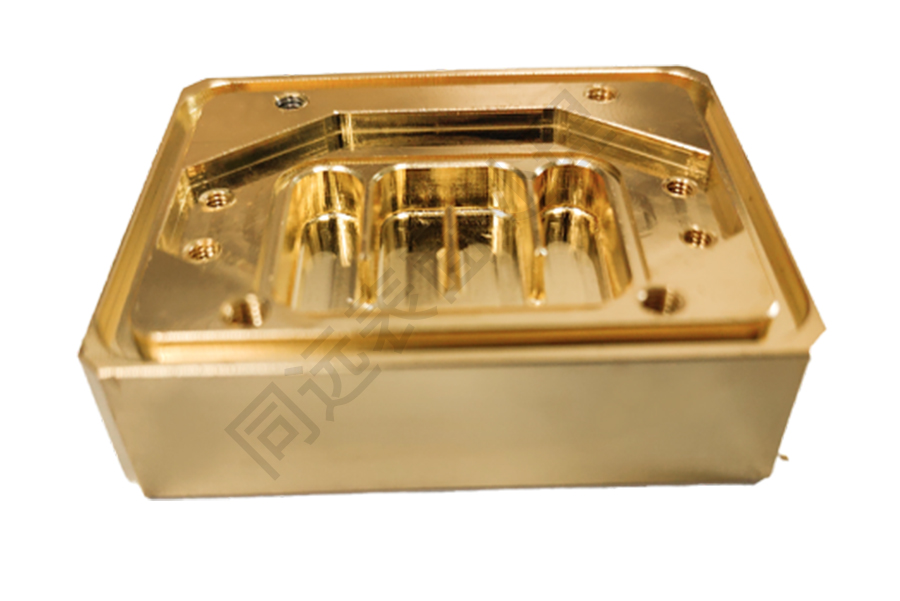

陶瓷基板(功率模块)

结构:AlN + Cu + Ni(8 μm)+ Au(1.5 μm)

特性:导热性高、表面金层键合稳定,适合银烧结或键合互连。

LTCC封装载板

结构:LTCC + TiW(0.1 μm)+ Ni(5 μm)+ Au(1 μm)

特性:适用于倒装芯片、金丝键合、低热应力封装。

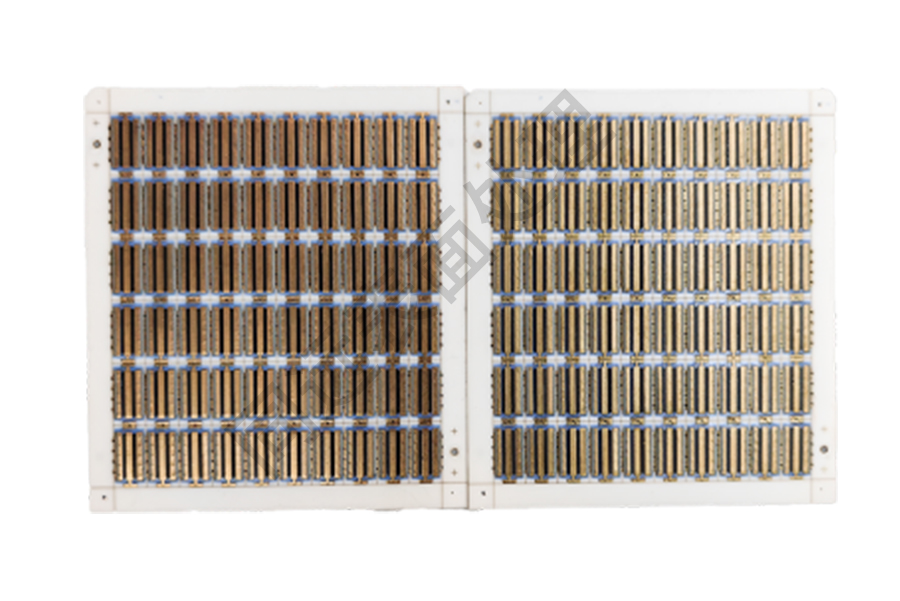

厚膜陶瓷电路板

结构:Al₂O₃ + Ag‑Pd导体 + Ni(3 μm)+ Au(0.8~1.5 μm)

特性:低成本方案,适用于低频信号、电源模块、LED驱动。

七、常见问题与应对建议

金层起泡、脱层

多由前处理不净、活化不足或基底污染引起。解决办法:优化清洗→活化→预镀连贯性,特别注意镍氧化膜问题。

焊接性差、润湿角大

可能因金层过薄、下层Ni或Cu迁移,或金层已污染。建议控制金厚、确保封存环境无硫、验证助焊剂兼容性。

键合拉力不达标

软金不足、镀层污染、界面夹杂物等都是因素。建议做等离子清洗或氮气保洁存放,避免长期暴露空气。

金层变色、发黑

通常为硫化或空气中杂质沉积,包装、运输和储存过程需避免含硫纸箱、橡胶、低质泡棉等接触。

八、成本控制与批量质量管控建议

成本主要构成:金耗(厚度 × 面积)、电镀周期、表面处理次数、良率;软金成本更高但易加工,硬金则需额外添加剂与控制窗口。

提高良率的方法:优化前处理一致性、制定镀金窗口参数、批次数据记录和趋势监控、加强洁净环境控制。

检验策略:制定金厚度测试频次(如XRF检测)、附着力抽检计划、表面缺陷标准图册、键合/焊接工艺验证样件抽样。

推荐新闻

推荐产品

电话:18018745210

汪先生:18018745210 陈先生:18018745210

传真:0755-23303400

邮箱:szyshdj@163.com

公司地址:深圳市宝安区松岗街道碧头社区第三工业区

粤ICP备2021040757号